Manutenção em redutores

Para navegar com maestria no universo da manutenção de redutores, é imprescindível trilhar um caminho bem definido, que engloba desde a capacitação da equipe técnica até a implementação de um plano de manutenção em redutores estratégico e proativo. Os cinco pilares apresentados anteriormente – equipe treinada, análise de vibração, monitoramento de temperatura, análise de óleo lubrificante e plano de manutenção – constituem a espinha dorsal de uma gestão de manutenção eficaz. Vamos aprofundar cada um desses aspectos, tecendo uma compreensão abrangente sobre como garantir a saúde e a longevidade dos seus redutores.

1. Uma Equipe de Manutenção Altamente Capacitada

Assim como um cirurgião precisa de anos de estudo e prática para realizar um procedimento complexo, a manutenção em redutores exige um conhecimento técnico apurado e habilidades específicas. Uma equipe de manutenção bem treinada é o alicerce de qualquer programa de manutenção em redutores bem-sucedido. Esses profissionais devem possuir um entendimento profundo do funcionamento interno dos redutores, dos diferentes tipos existentes no mercado, das normas de segurança aplicáveis e das melhores práticas de manutenção preventiva e corretiva.

Investir em treinamento contínuo é crucial. As tecnologias evoluem, novos modelos de redutores surgem e as técnicas de diagnóstico se aprimoram constantemente. Manter a equipe atualizada garante que eles estejam equipados com as ferramentas e o conhecimento necessários para identificar problemas precocemente, realizar inspeções detalhadas, executar reparos precisos e otimizar o desempenho dos equipamentos.

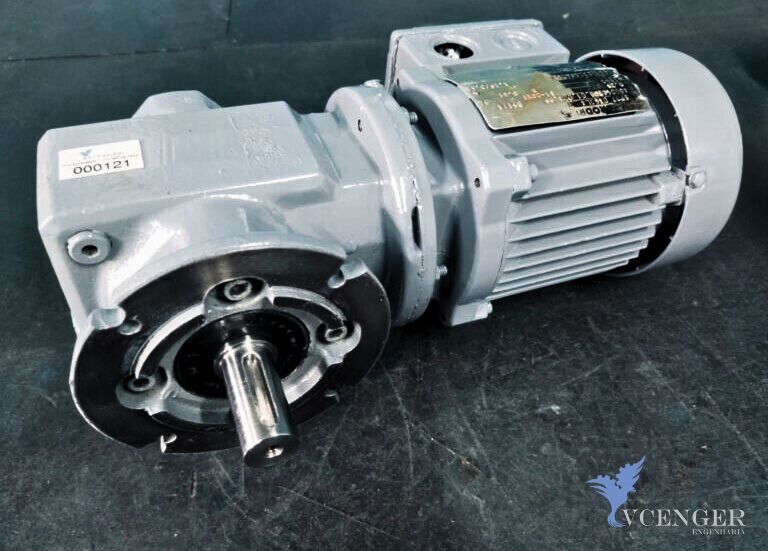

A decisão de internalizar a equipe de manutenção ou contratar serviços especializados é estratégica e depende de diversos fatores, como o tamanho da empresa, a complexidade dos equipamentos e a disponibilidade de recursos. Empresas que não possuem expertise interna podem se beneficiar significativamente da parceria com empresas especializadas, como a VCENGER ENGENHARIA, que possuem o conhecimento técnico e a experiência acumulada para lidar com as particularidades da manutenção de redutores.

2. Analise das Vibrações

A análise de vibração emerge como uma ferramenta poderosa na detecção precoce de falhas em equipamentos rotativos, incluindo os redutores. Cada componente interno do redutor – engrenagens, rolamentos, eixos – emite um padrão de vibração característico durante sua operação normal. Qualquer desvio significativo desse padrão pode indicar o surgimento de um problema, como desalinhamento de eixos, desgaste prematuro de engrenagens, folgas excessivas ou danos nos rolamentos.

O monitoramento regular dos níveis de vibração, realizado por meio de sensores e analisadores específicos, permite identificar essas anomalias em estágios iniciais, muito antes que se manifestem como falhas catastróficas. Essa detecção precoce possibilita a implementação de ações corretivas planejadas, evitando paradas inesperadas e custos de reparo mais elevados. A análise de vibração não apenas identifica a presença de um problema, mas também pode auxiliar no diagnóstico da sua causa e na avaliação da sua severidade.

3. Monitorando a Temperatura de Trabalho

A temperatura de operação de um redutor é um indicador sensível do seu estado de saúde. O calor excessivo pode ser um sintoma de diversos problemas, como lubrificação inadequada, sobrecarga, atrito excessivo devido a desalinhamento ou desgaste, ou até mesmo problemas internos como falhas em rolamentos.

O monitoramento regular da temperatura, seja por meio de termômetros infravermelhos ou sensores fixos, permite identificar tendências de aquecimento anormal. Um aumento gradual e constante da temperatura pode sinalizar um problema incipiente que, se não abordado, pode levar a danos significativos nos componentes internos do redutor, comprometendo sua vida útil e exigindo reparos dispendiosos. Estabelecer limites de temperatura de operação seguros e investigar qualquer desvio desses limites é uma prática essencial na manutenção preventiva.

4. Análise do Óleo Lubrificante

O óleo lubrificante desempenha um papel crucial no funcionamento suave e eficiente dos redutores. Ele reduz o atrito entre as partes móveis, dissipa o calor gerado durante a operação, protege contra a corrosão e remove partículas de desgaste. A análise regular do óleo lubrificante oferece informações valiosas sobre o estado do óleo e, indiretamente, sobre a condição interna do redutor.

A inspeção visual superficial do óleo pode revelar a presença de partículas metálicas (limalhas), indicando desgaste anormal de engrenagens ou rolamentos. No entanto, uma análise laboratorial mais aprofundada pode fornecer dados ainda mais precisos, como a viscosidade do óleo, o nível de contaminação por água ou partículas sólidas, a presença de elementos de desgaste (ferro, cobre, alumínio) e o nível de aditivos. Essas informações auxiliam na determinação do momento ideal para a troca do óleo, na identificação de problemas de desgaste em estágio inicial e na avaliação da eficácia da lubrificação.

5. Ter um plano de manutenção

Um plano de manutenção em redutores bem estruturado é a bússola que guia as ações da equipe de manutenção, garantindo que os redutores recebam a atenção necessária no momento certo. Esse plano deve ser elaborado levando em consideração as especificidades de cada equipamento, as recomendações do fabricante, as condições de operação e a criticidade do redutor para o processo produtivo.

A prioridade deve ser dada à manutenção preventiva periódica. Essa abordagem proativa envolve inspeções regulares, lubrificação adequada, reapertos, verificações de alinhamento e outras atividades programadas para prevenir a ocorrência de falhas. A manutenção preventiva é significativamente mais econômica a longo prazo, pois reduz a probabilidade de paradas não planejadas e de reparos corretivos emergenciais, que geralmente envolvem custos mais elevados e maior tempo de inatividade do equipamento.

Embora a manutenção preventiva seja fundamental, a manutenção corretiva também é uma realidade. Quando uma falha ocorre, é essencial ter procedimentos bem definidos para diagnosticar o problema rapidamente, realizar os reparos necessários de forma eficiente e restaurar a operacionalidade do equipamento o mais breve possível.

Em suma, a manutenção eficaz de redutores é um investimento estratégico que garante a confiabilidade, a eficiência e a longevidade desses componentes vitais para a indústria. Ao priorizar uma equipe de manutenção treinada, implementar programas de análise de vibração e monitoramento de temperatura, realizar análises regulares do óleo lubrificante e, acima de tudo, desenvolver e executar um plano de manutenção preventiva robusto, as empresas podem minimizar os riscos de falhas, otimizar seus processos produtivos e alcançar resultados superiores. A atenção dedicada à saúde dos redutores se traduz em maior produtividade, menores custos de manutenção e, consequentemente, em um futuro mais próspero para o negócio.